半导体材料之电子特气:半导体生产的“血液”

第一部分 电子特气简介:电子工业的“血液”

工业中,常温常压下呈气态的产品被人们统称为工业气体产品。根据制备方式和应用领域的不同,工业气体可分为大宗气体和特种气体。大宗气体主要包括氧、氮、氩等空分气体,及乙炔、二氧化碳等合成气体,特种气体主要包括电子气体、高纯气体和标准气体。

电子特种气体(电子特气)属于高技术、高附加值产品,在半导体和微电子工业中应用广泛。电子特气主要包括氢化物、氟化物、氟代烷烃、金属有机化合物等等,是超大规模集成电路、平面显示器件、化合物半导体器件、太阳能电池、光纤等电子工业生产不可缺少的重要材料,被广泛应用于集成电路、显示面板生产过程中的薄膜制造、刻蚀、掺杂、气相沉积、扩散等工艺中。

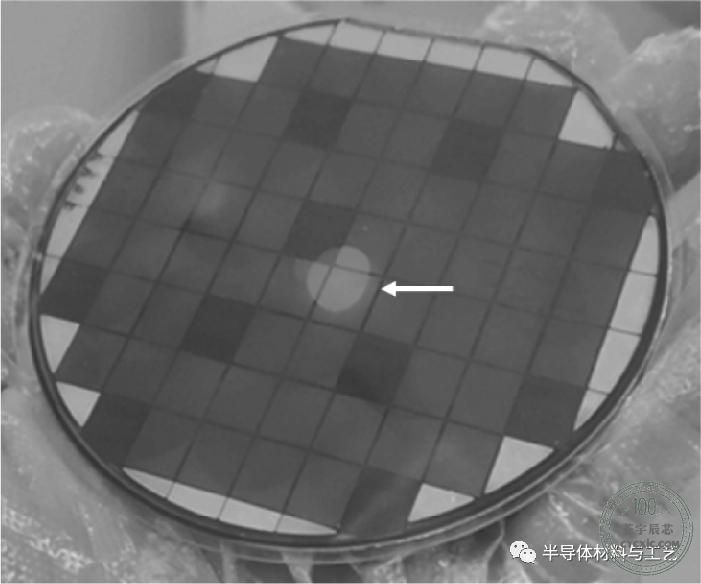

电子特气的品质主要取决于其纯度和净度。一般而言,对电子特气的纯度要求达到了5N-6N(N 指纯度百分比中9的个数,例如5.7N表示99.9997%,6N 表示99.9999%),同时还要求将金属元素净化到10-9级至10-12级。纯度每提升一个N,以及粒子、金属杂质含量浓度每降低一个数量级,都将带来工艺复杂度和难度的显著提升。一旦电子特气的纯度或是净度不达标,轻则使得下游产品质量不过关,重则扩散污染整条产品线,造成产品全部报废。

表1:气体纯度分类

| 气体等级 | 纯度要求 | 杂质含量 | 应用领域 |

| 大宗气体 | 3N | ≤1000×10-6 | 一般器件 |

| 纯气体 | 4N | ≤100×10-6 | 晶体管等 |

| 高纯气体 | 5N | ≤10×10-6 | 大规模集成电路 |

| 电子气体 | 6N | ≤1×10-7 | 超大规模集成电路 |

资料来源:德邦研究所

由于在半导体等电子工业生产中的重要作用,电子特气被称为电子工业的“血液”。

第二部分 从下游应用角度看电子特气

一、电子特气下游应用概况

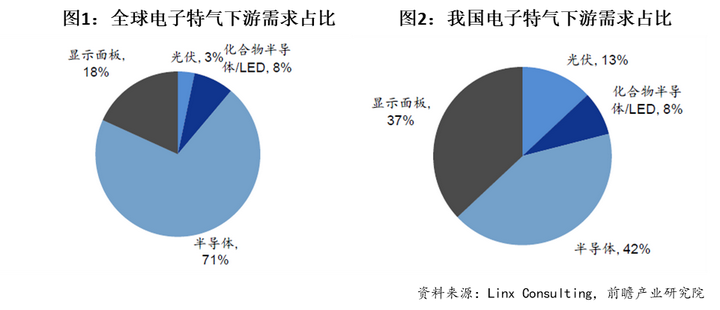

电子特气下游的主要应用包括半导体、显示面板、光伏和LED。全球范围内来看,半导体行业对电子特气的需求占到总量的71%,显示面板需求占到18%。在国内范围中,半导体行业对电子特气需求占到国内总需求的42%,显示面板需求占到37%,这是由于我国的晶圆代工产业的发展稍显滞后,而以京东方为代表的显示面板企业已经颇具规模,全球显示面板产能快速向国内转移(国内显示面板产能全球占比已超60%)。

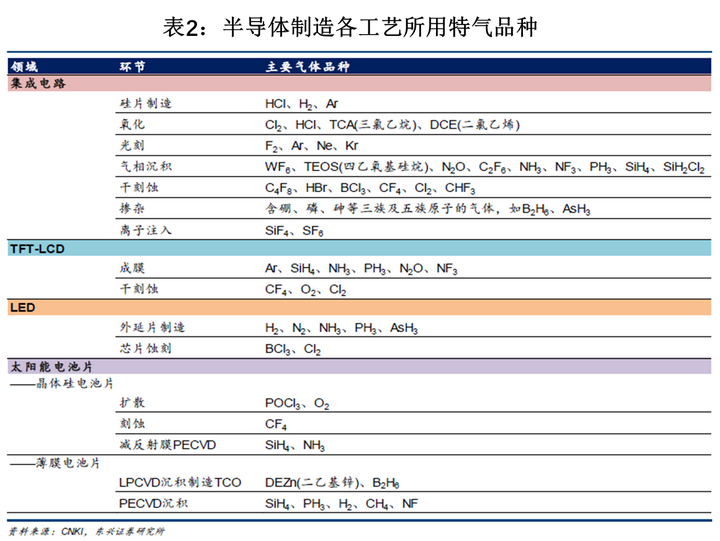

下表列示了在不同的下游应用领域(半导体、显示面板、LED和光伏)中,各生产工艺环节所需要的主要电子特气品种。

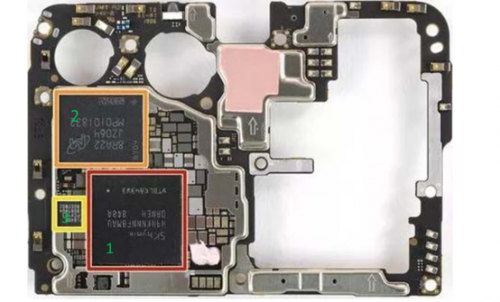

二、应用于半导体制造的电子特气

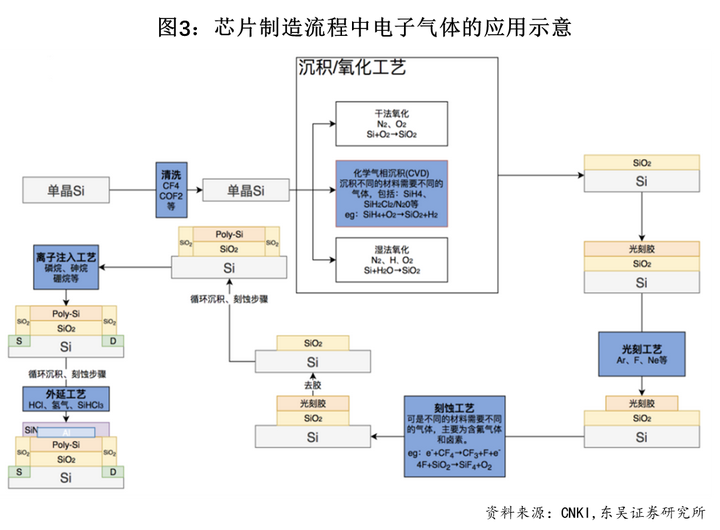

电子特气广泛应用于半导体各个工艺流程:芯片制造主要包括清洗、沉积/CVD、光刻、刻蚀、离子注入、成膜等工艺,从单个芯片生成到最后器件的封装,几乎每一个环节都离不开电子气体,因此电子气体被称为半导体制造的“粮食”和“血液”。

电子特气对半导体器件性能好坏起决定性作用:在微电子、光电子器件生产过程中,电子气体在很大程度上决定了半导体器件性能的好坏。电子气体纯度每提高一个数量级,都会极大地推动半导体器件质的飞跃。

1、半导体制造电子特气种类

在半导体工业中,常用的特种气体有100多种,其中在集成电路制造中的硅片制造、氧化、光刻、气相沉积、蚀刻、离子注入等核心工艺环节中,需要的特种气体种类大约50种。我们可以从下图的示例中看到芯片制造各工艺环节中所需要的电子气体(蓝色框内为所需电子气体种类)。

2、半导体制造电子特气规模

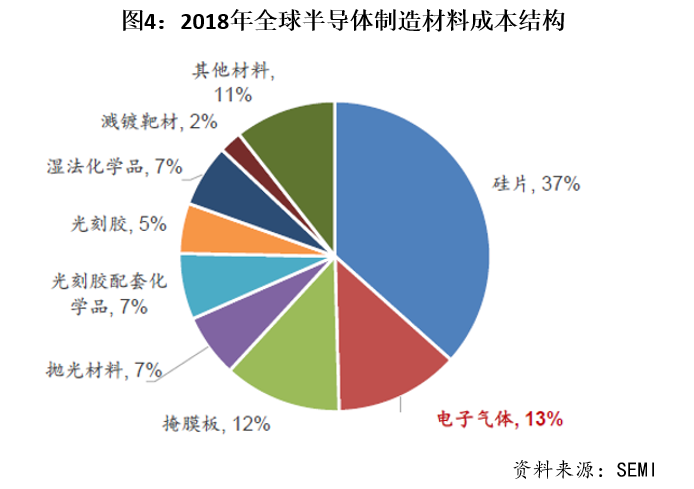

电子特气是半导体制造成本中仅次于硅片的第二大材料,之后是掩膜版和光刻胶等。

3、半导体制造工艺中电子特气应用举例

(1)刻蚀

刻蚀是采用化学和物理方法,有选择地从硅片表面去除不需要的材料的过程。刻蚀的目的是在涂胶的硅片上正确地复制掩膜图形。分为刻蚀方法有湿法化学刻蚀和干法化学刻蚀。干法化学刻蚀利用低压放电产生的等离子体中的离子或游离基与材料发生化学反应,通过轰击等物理作用达到刻蚀的目的。其主要的介质是气体。

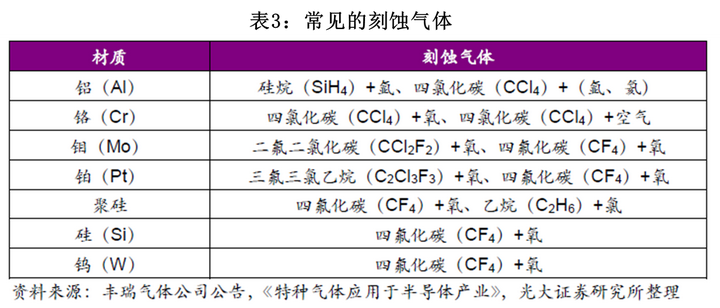

硅片刻蚀气体主要是的氟基气体,包括CF4、SF6、C2F6、NF3 ,以及氯基(Cl2)和溴基(Br2、HBr)气体等。常用的刻蚀气体如下表:

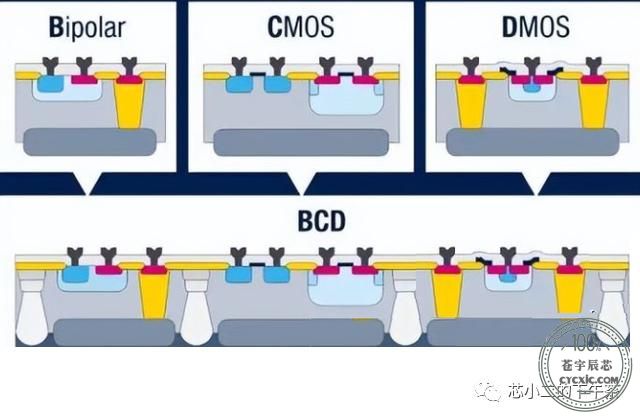

(2)掺杂

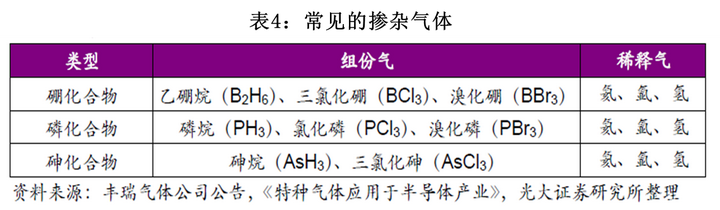

在半导体器件和集成电路制造中,将某些杂质掺入半导体材料内,使材料具有所需要的导电类型和一定的电阻率,以制造电阻、PN 结、埋层等,掺杂工艺所用的气体称为掺杂气体。主要包括砷烷、磷烷、三氟化磷、五氟化磷、三氟化砷、五氟化砷、三氟化硼、乙硼烷等。通常将掺杂源与运载气体(如氩气和氮气)在源柜中混合,混合后气流连续注入扩散炉内并环绕晶片四周,在晶片表面沉积上掺杂剂,进而与硅反应生成掺杂金属而徙动进入硅。常用掺杂混合气如下

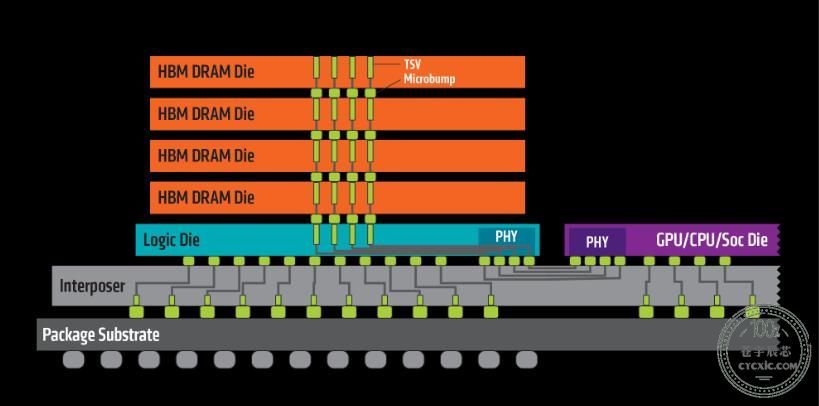

(3)外延沉积

外延沉积是为了在衬底晶圆上镀上一层薄膜作为缓冲层阻止有害杂质进入硅衬底。常用的方法有化学气相沉积法(CVD)和物理气相沉积法(PVD),化学气相沉积法用到大量电子气体。化学气相沉积是反应物质在气态条件下发生化学反应,生成固态物质沉积在加热的固态基体表面,进而制得固体材料的工艺技术。

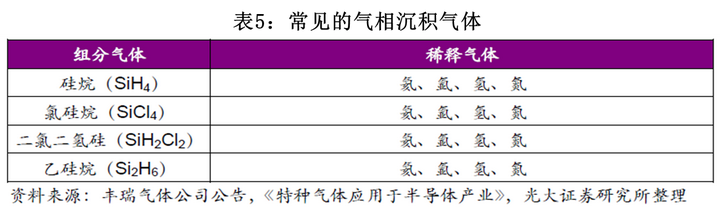

在半导体工业中,在仔细选择的衬底上选用化学气相淀积的方法,生长一层或多层材料所用的气体叫作外延气体。常用的硅外延气体有SiH2Cl2、SiCl4 和SiCl4 等。外延主要有外延硅淀积、氧化硅膜淀积、氮化硅膜淀积,非晶硅膜淀积等。外延是一种单晶材料淀积并生长在衬底表面上的过程。常用半导体外延混合气组成如下表:

4、以三氟化氮为例计算半导体制造所用电子特气市场规模

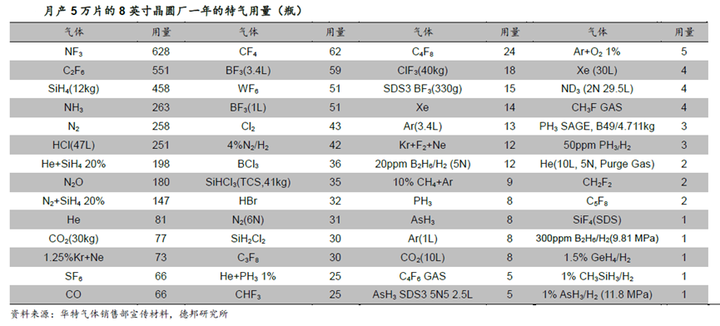

根据统计,一个月产量5万片的8英寸晶圆厂一年要用的电子特气数量有56种,具体到个别品种,以下表中用量最大的三氟化氮气体为例,一年用量为628瓶,常用的规格一瓶为50Kg,一年大约消耗31.4吨,按某上市公司出厂价15 万元/吨左右计,折合金额471万元。

目前国内8英寸晶圆等效产能大约4000万片每年,那么可以测算到仅三氟化氮气体一项,在半导体芯片生产领域,每年就有2.4万吨、也就是接近40亿元的市场空间。

三、应用于显示面板的电子特气

平板显示器应用于手机、PC、笔电、平板电脑和电视等。平板显示主要技术包括:液晶显示(LCD,一般又分为TN/STN/TFT三种类型)、等离子显示(PDP)、有机发光二极管显示(OLED)、场发射显示器。TFT-LCD 是目前主流以及工艺制程最成熟的平面显示器,下面以TFT-LCD 为例简单介绍LCD 的生产工艺。

TFT-LCD 是以液晶为介质,以薄膜晶体管为控制元件的光电子产品。其工艺技术首先是做成各种膜,然后对膜进行加工,形成具有一定功能的半导体器件。TFT-LCD 的制程可分为三个步骤,阵列制程(前段Array),组立制程(中段Cell),模组制程(Module Assembly),最后就是我们看到的产品。其中阵列制程工序分坚膜、清洗、曝光、显影、蚀刻、脱膜、检测等工序。中段的组立制程是将前段阵列制作好的玻璃基板与彩色滤光片的玻璃基板结合,并在两片玻璃基板间灌入液晶。后段模组组装制程是将Cell 制程后的玻璃与其他如背光板、电路、外框等多种零件组件组装的生产作业。

TFT 阵列主要由金属膜、源漏极金属膜、Drain Metal 和透明导电膜(ITO)等金属膜,和有源层半导体膜(非晶硅层膜a-Si)、N+-Si 层膜和绝缘保护膜(SiNx)等非金属膜组成。这些膜的成膜工艺通过化学或物理气相沉积、光刻、刻蚀等工艺过程来实现,电子气体在其中起到了相当重要的角色。

CVD非金属膜沉积:利用PECVD技术经过一系列化学反应和等离子体反应,在样品表面形成数百埃到数千埃厚度的固态薄膜,这是非晶硅TFT阵列制造工程的核心,直接决定TFT的特性。在PECVD工序中使用到的电子特气有硅烷、磷烷、笑气(一氧化二氮)、三氟化氮等。

溅射金属膜沉积:谓溅射成膜是在真空室中,利用带电粒子轰击材料表面,使其原子获得足够能量二溅出进入气相,然后在工件表面沉积的过程。溅射成膜气体是溅射的主要原材料,一般以惰性气体如氩气为主。

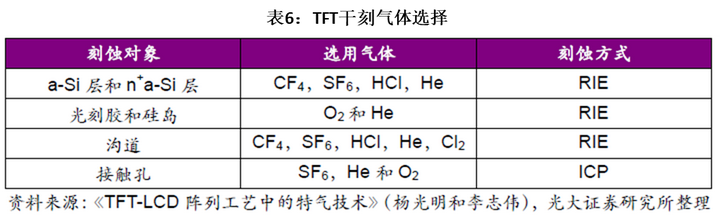

刻蚀工艺TFT:干刻工艺主要用非金属膜图形的刻蚀。在4次光刻工艺中,主要用来刻蚀硅岛、沟道和接触孔。干刻的方式有等离子刻蚀(PE),反应性离子刻蚀(RIE),和传导耦合等离子刻蚀(ICP)等。干刻工艺针对不同的膜,选择地刻蚀气体也不同。

版权声明:

作者:墨白

链接:https://www.cycxic.com/p/3f9bdac50e0f6.html

来源:半导体器件原理

文章版权归作者所有,未经允许请勿转载,若此文章存在违规行为,您可以点击 “举报”。