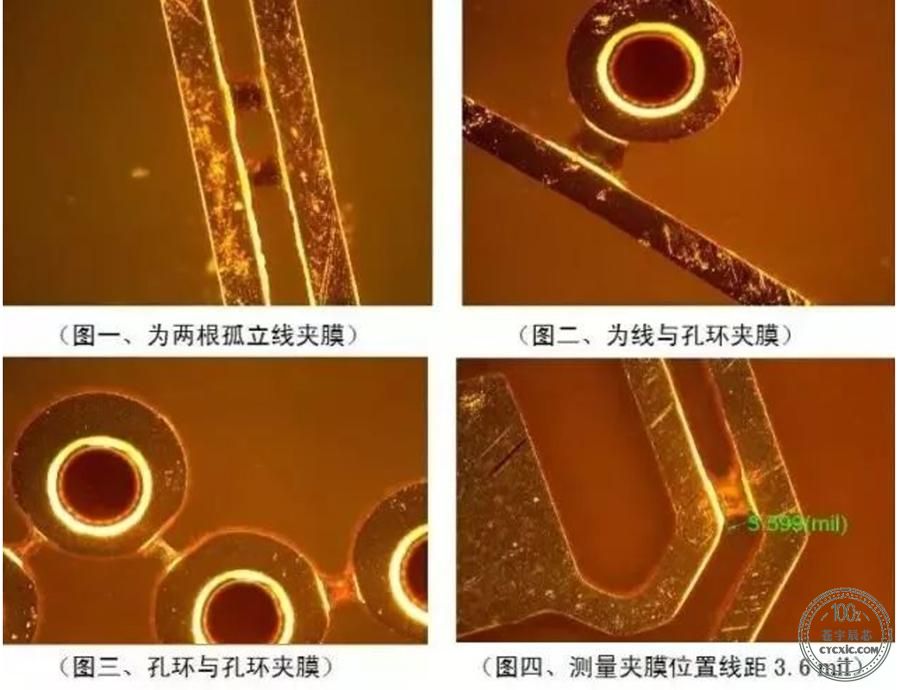

图形电镀线路铜厚大于干膜厚度会造成夹膜。(一般PCB厂所用干膜厚度1.4mil)

图形电镀线路铜厚加锡厚超过干膜厚度可能会造成夹膜。

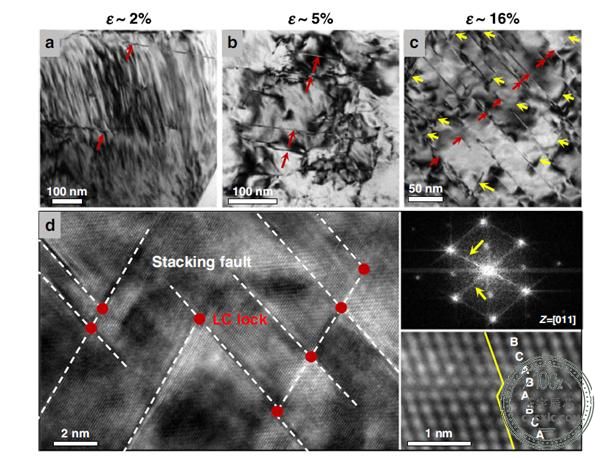

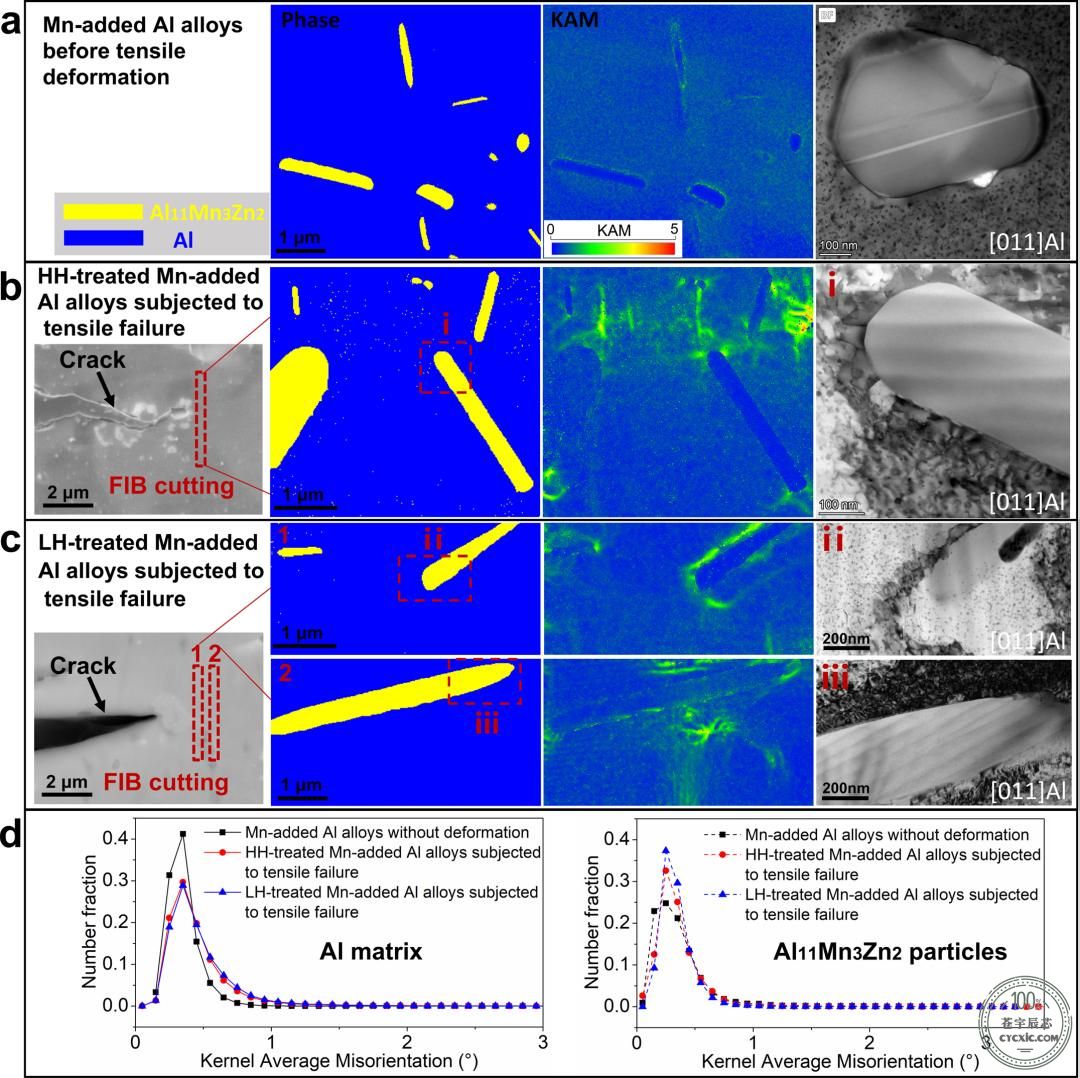

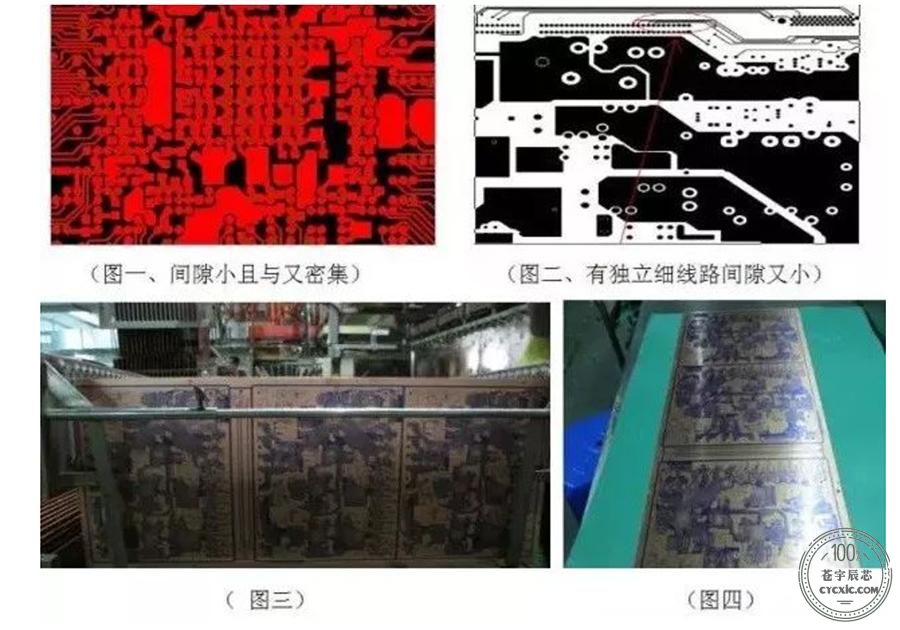

1. 易夹膜板图片及照片

2. 夹膜原因分析

图形电镀电流密度大,镀铜过厚。

飞巴两端未夹边条,高电流区镀厚夹膜。

火牛故障比实际生产板设定电流大。

C/S面与S/S面挂反。

间距太小2.5-3.5mil间距之板夹膜。

电流分布不均匀,镀铜缸长时间未清洗阳极。

打错电流(输错型号或输板子错面积)。

设备故障坏机PCB板在铜缸保护电流时间太长。

工程排版设计不合理,工程提供图形有效电镀面积有误等。

PCB板线隙太小,高难度板线路图形特殊易夹膜。

降低图电电流密度,适当延长镀铜时间。

把板电镀铜厚适当加厚,适当降低图电镀铜密度,相对减少图形电镀铜厚度。

压板底铜厚由0.5OZ改为1/3OZ底铜压板。把板电镀铜厚加厚10Um左右,降低图电电流密度,减少图形电镀铜厚度。

针对间距<4mil之板采购1.8-2.0mil干膜试用生产。

其他方案如改排版设计、修改补偿、移线隙、削孔环及PAD也可相对减少夹膜的产生。

FA:先试一飞巴板飞巴两端夹边条,铜厚、线宽/线距、阻抗合格后,把一飞巴板蚀刻完过AOI检查,如发现有夹膜现象即时调整电流重试FA。

褪膜:针对D/F线隙<4mil之板,蚀刻褪膜速度适当调慢。

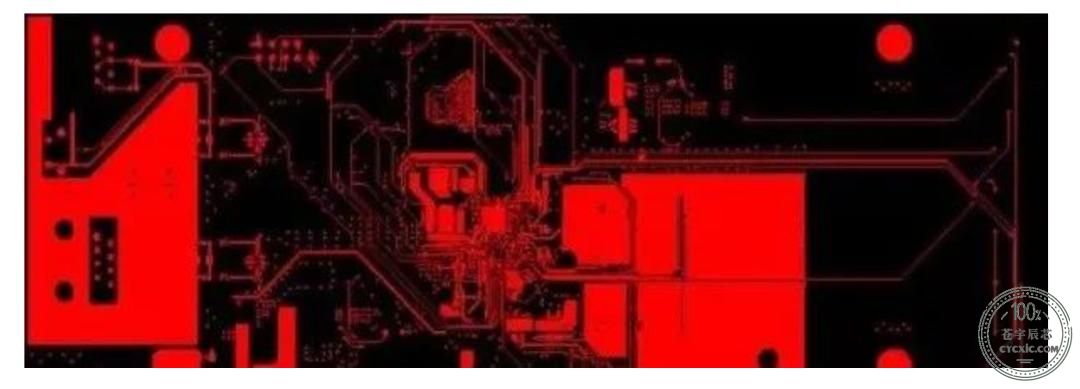

FA人员技能:易夹膜之板出电流指示时注意电流密度评估,一般板最小线隙<3.5mil(0.088mm)之板,图电镀铜电流密度控制在≦12ASF不易产生夹膜。除线路图形特别高难度板如下图:

每家公司的PCB板结构类型不一样,PCB制作工艺难度不一样。

每家公司的管理模式及做法工艺方法不一样。

从累积经验的研究来看,针对线隙小的板首先要注意只能用小电流密度及适当延长镀铜时间,出电流指示根据经验评估好使用电流密度和镀铜时间,注意夹板方式及操作方法,针对最小线距≤4mil之板,试FA一飞巴板必须过AOI检查有无夹膜问题,同时又起到了品质控制和预防的作用,这样大批量生产时产生夹膜的几率就会很小。