本篇论文,作者目的是想要通过不同的工艺下的高强Al-Zn-Mg-Cu合金的腐蚀行为差异,说明经过喷射成形(SF)+回归再时效(RRA)和激光冲击强化(LSP)表面处理之后,该合金的抗腐蚀性能得到改善。

DOI:https://doi.org/10.1016/j.corsci.2022.110458

今天来讨论一下本篇论文里面的电镜表征方面的思路和方式方法,作者是怎么用电镜来论证SF+RRA+LSP工艺可以获得优异的抗腐蚀性能呢?作为专业的行业电镜机构,我们也提了一些见解,如有不妥的地方,欢迎大家指正!

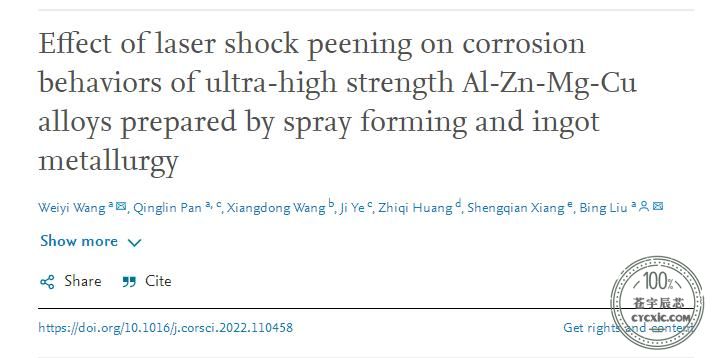

首先,作者介绍了合金腐蚀的两种方式:点腐蚀和晶界腐蚀,尤其是表面点腐蚀造成的微米级腐蚀坑,对材料失效造成严重影响。

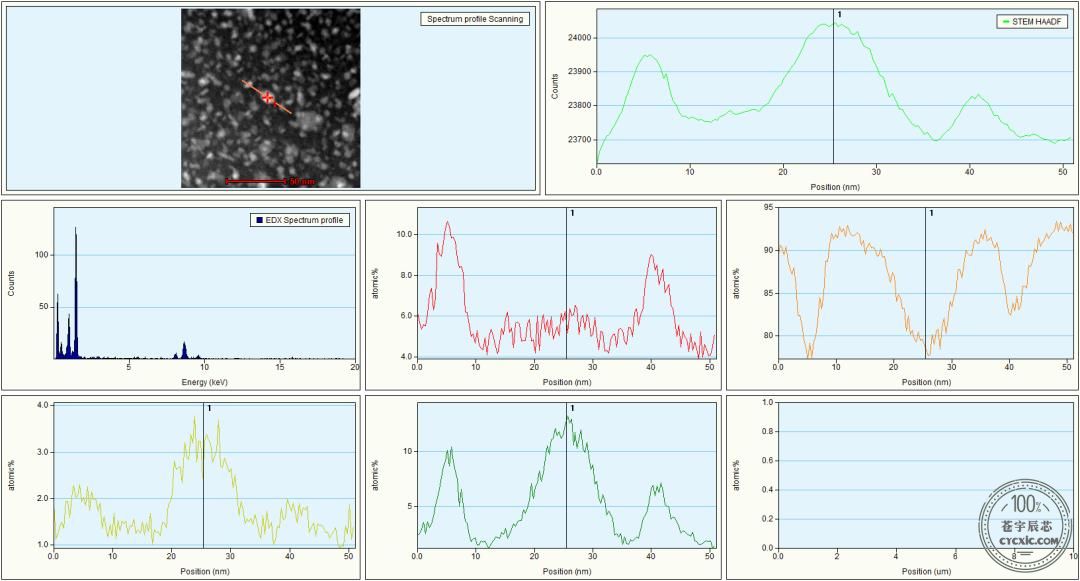

通过不同工艺材料腐蚀后的扫描形貌和能谱,来说明造成点腐蚀的是富Cu、 Fe的第二相引起的。但是怎么来避免大尺寸的富Cu、Fe相造成腐蚀坑呢?

文章提到三个方案:

一、是采用喷射成形的坯料,相比传统的铸造成型的坯料,有相对更均匀的元素分布,和尺寸更小的第二相;

二、是通过均质退火的工艺参数控制,使材料里面的溶质原子和分布更均匀,晶内第二相更成熟稳定,避免晶界处形成粗大析出相帮助腐蚀沿晶渗透;

三、是通过LSP工艺,使合金浅表面存在残余压应力,抑制腐蚀渗入,也进一步破碎表面的富Cu、Fe第二相尺寸,有效减小腐蚀坑的深度和尺寸。

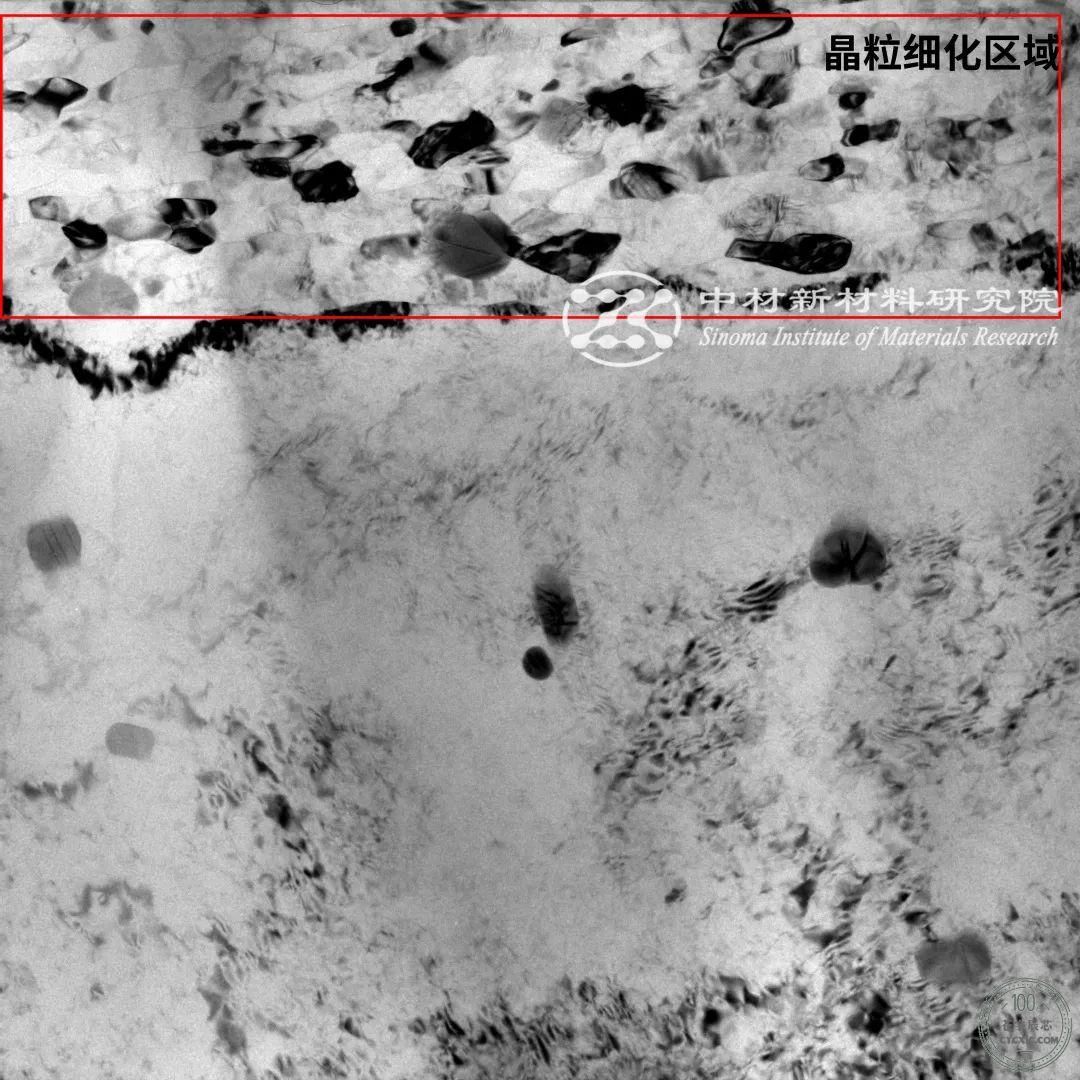

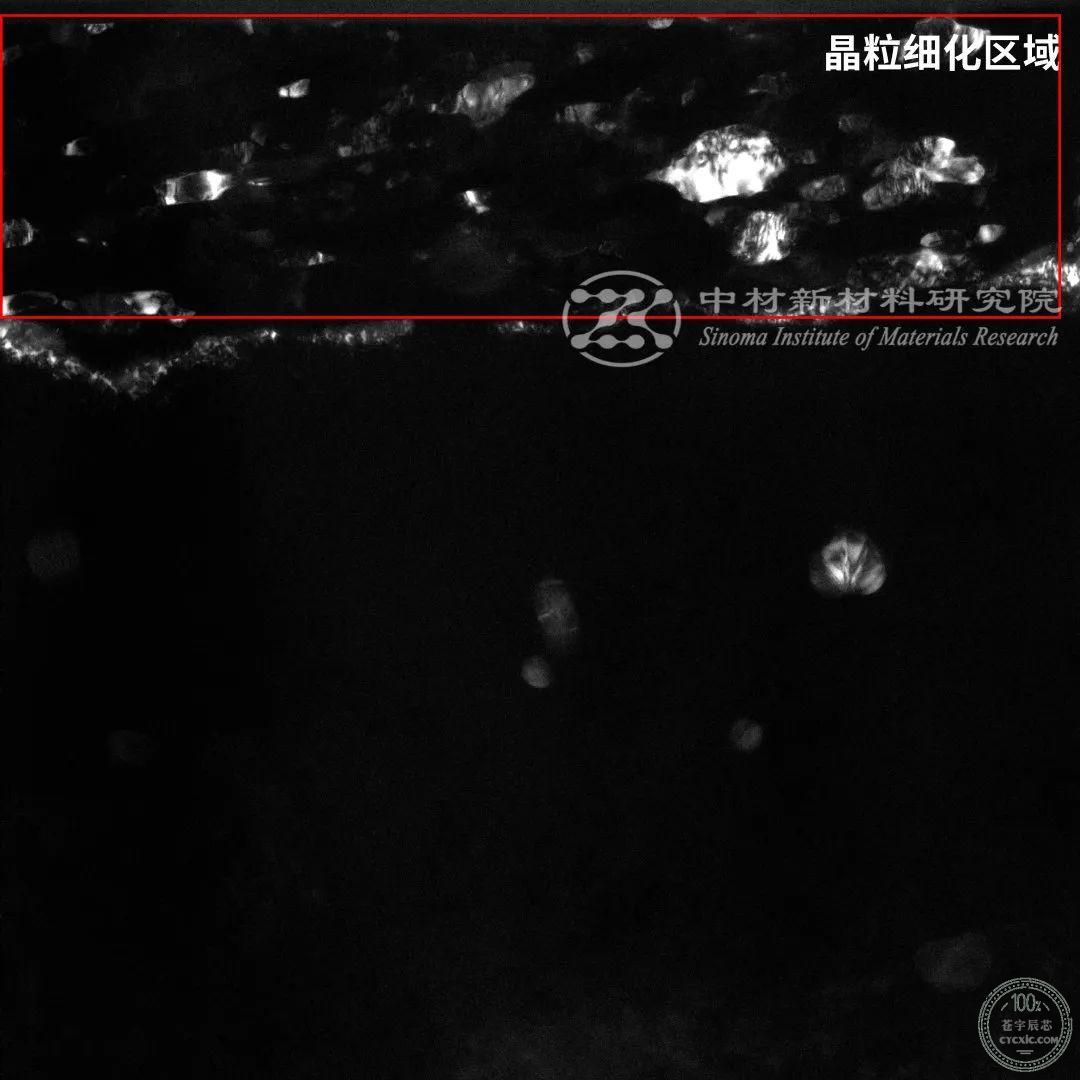

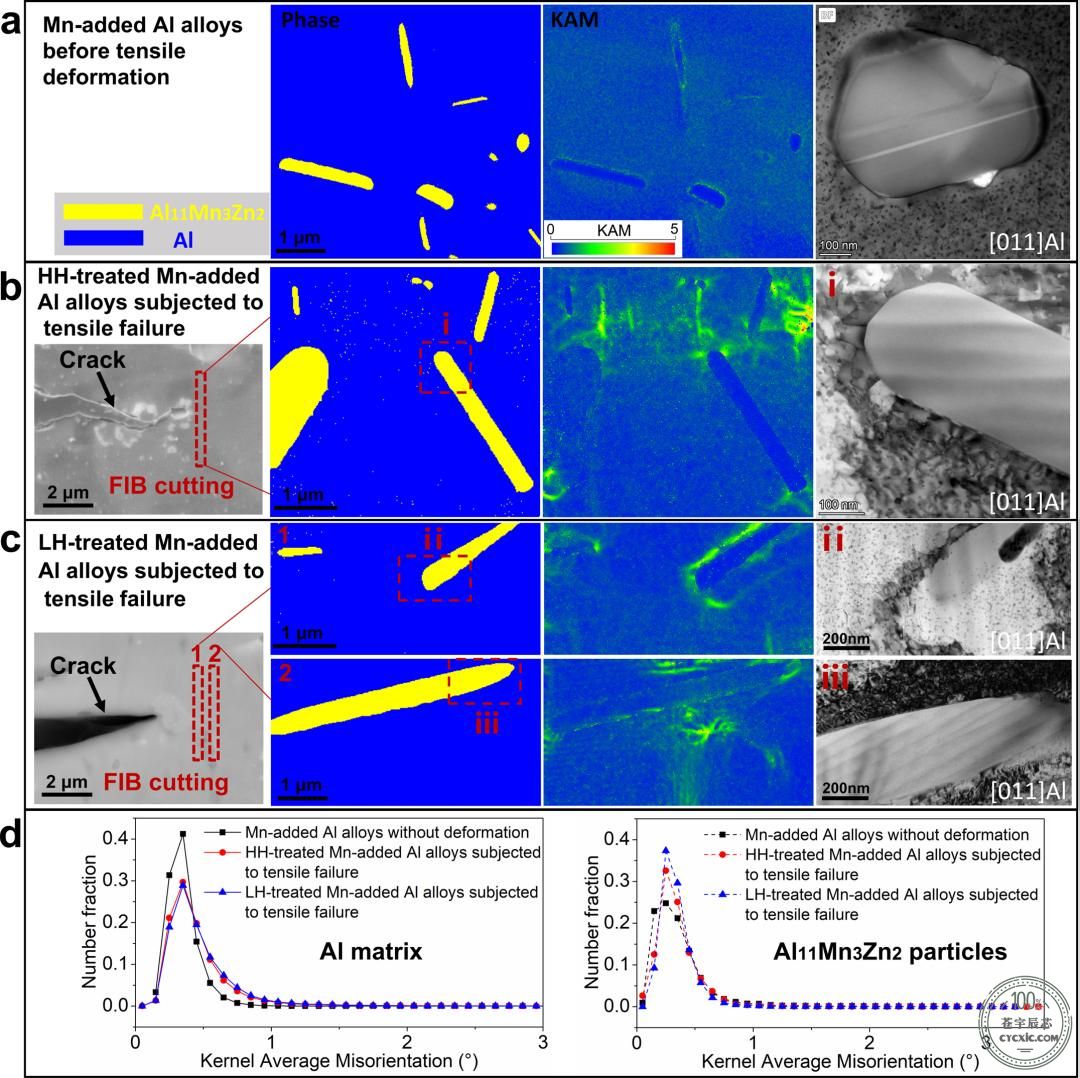

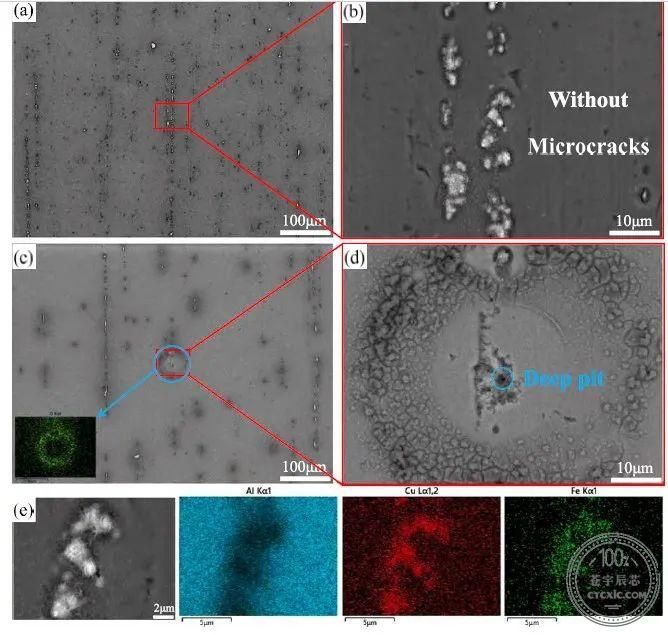

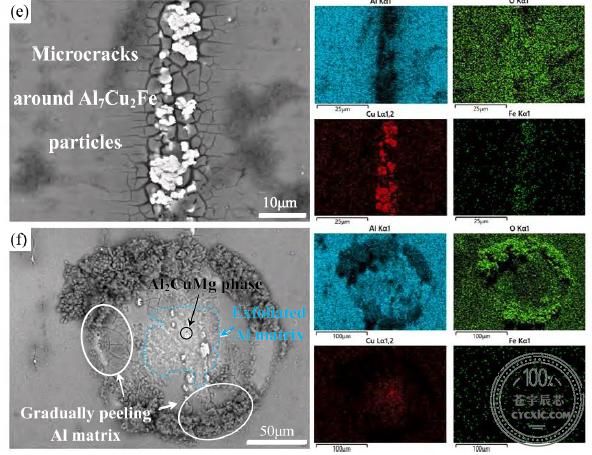

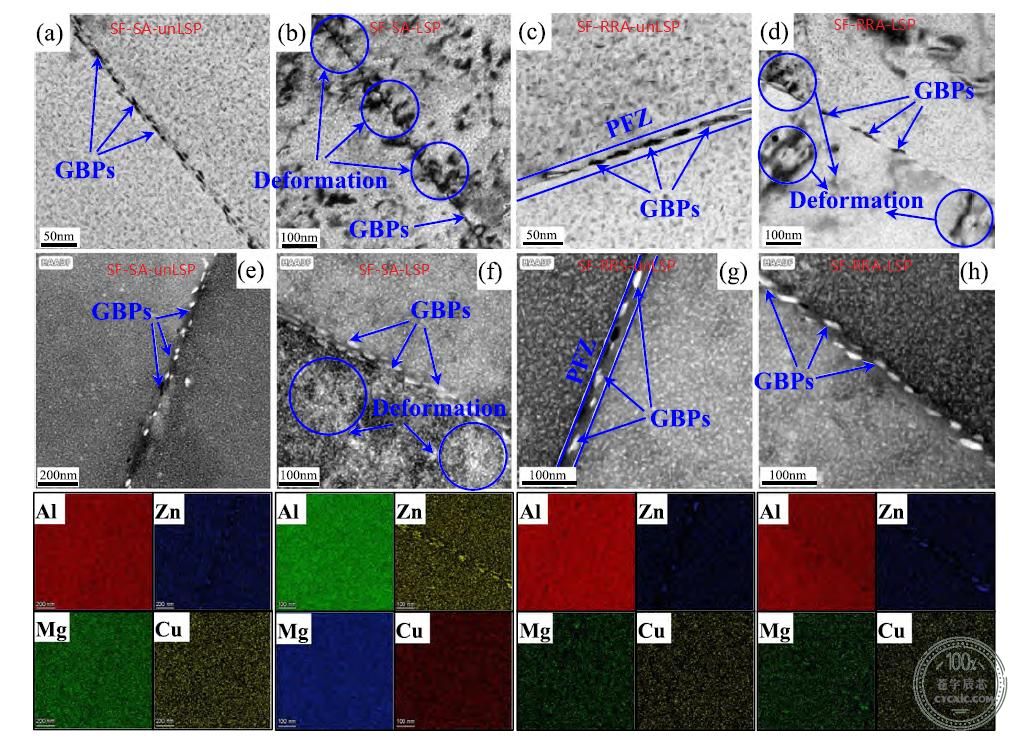

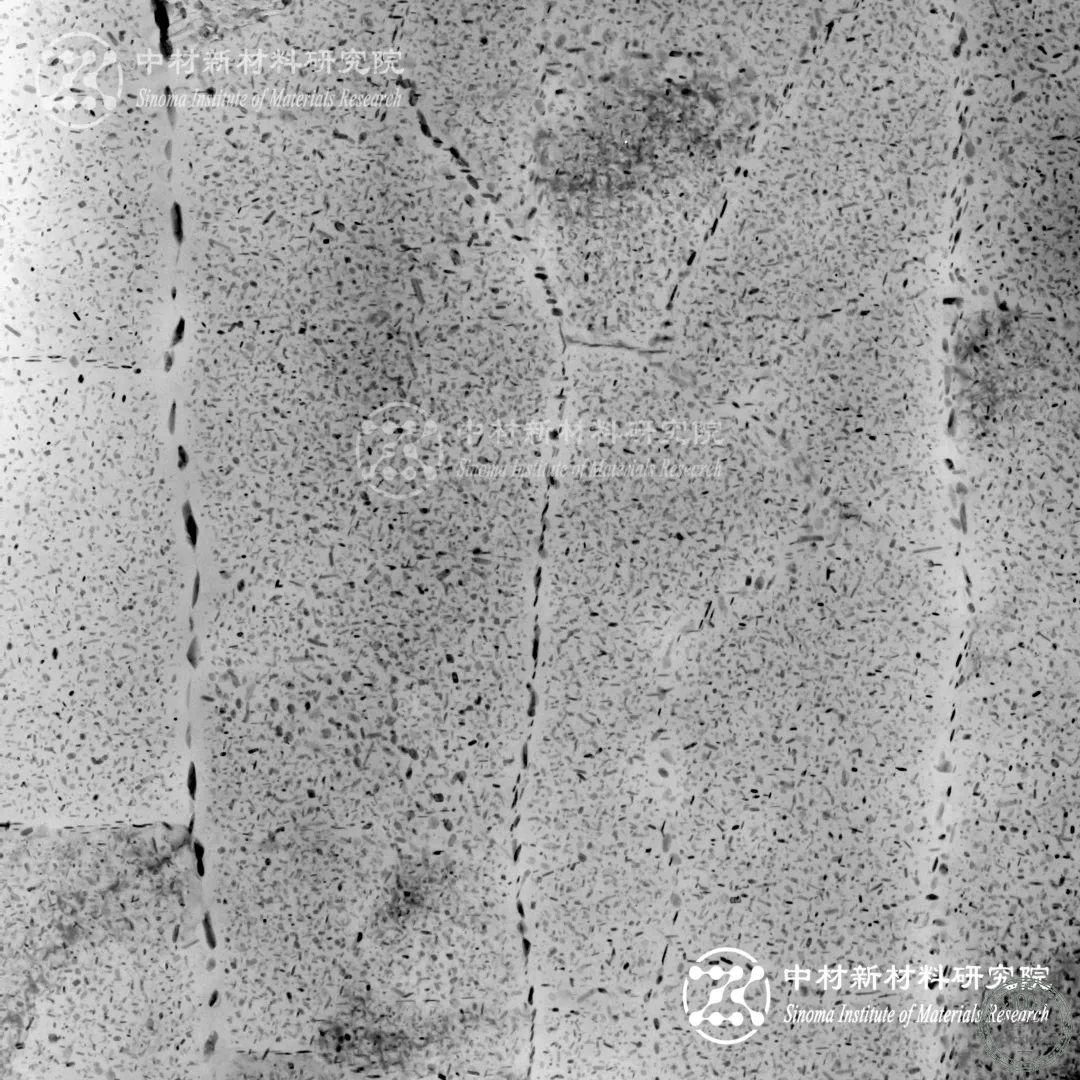

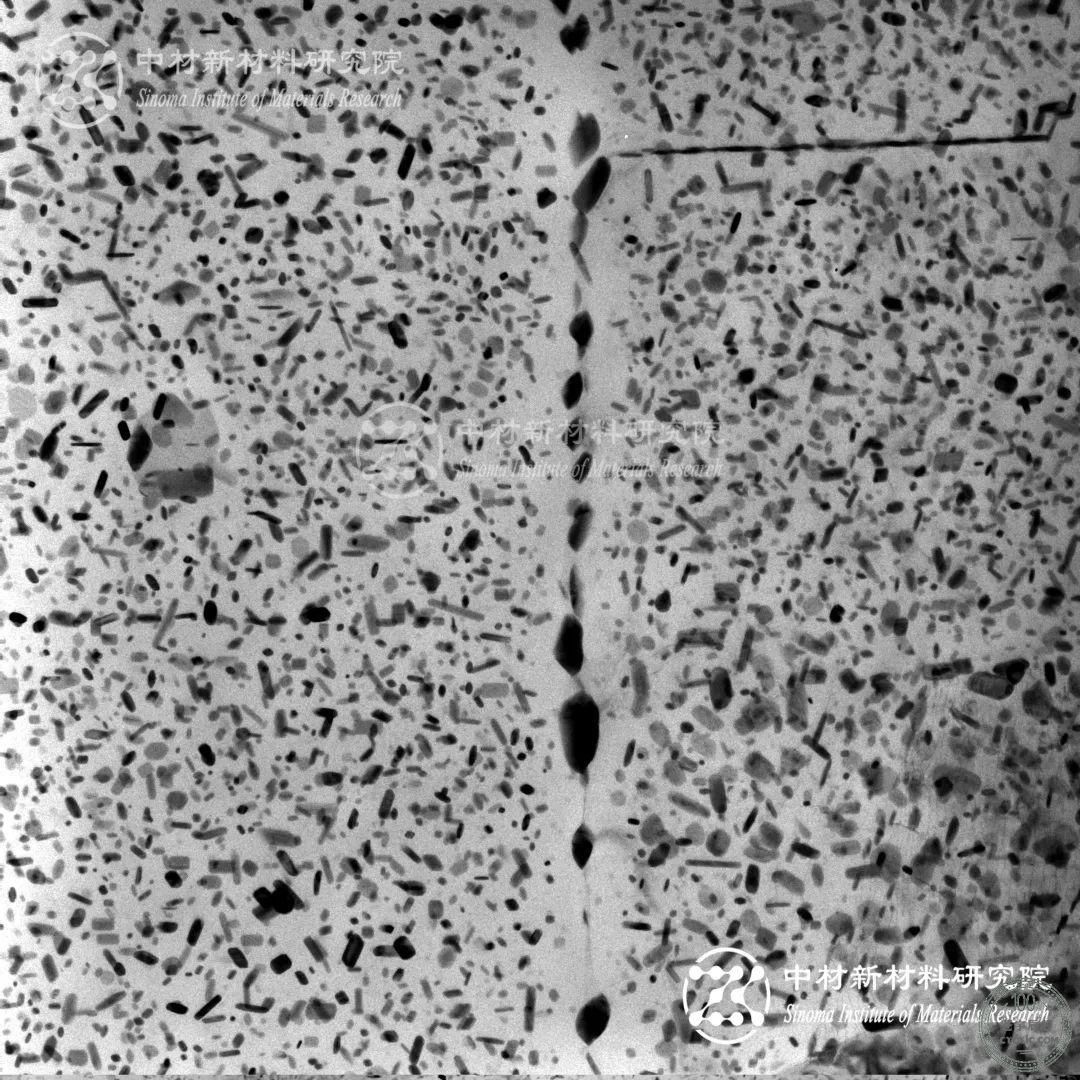

晶界腐蚀:上图是同样的喷射成形+热挤压铝合金经过不同退火工艺的析出相的数量和尺寸的差异,可以看出RRA处理之后,晶内析出相尺寸增大。基体里面的Mg、Zr等溶质原子含量降低,一方面降低了点腐蚀数量,另一方面,在溶质原子量恒定前提下,晶界的析出相数量和尺寸也会下降,从而降低了晶间腐蚀的风险;

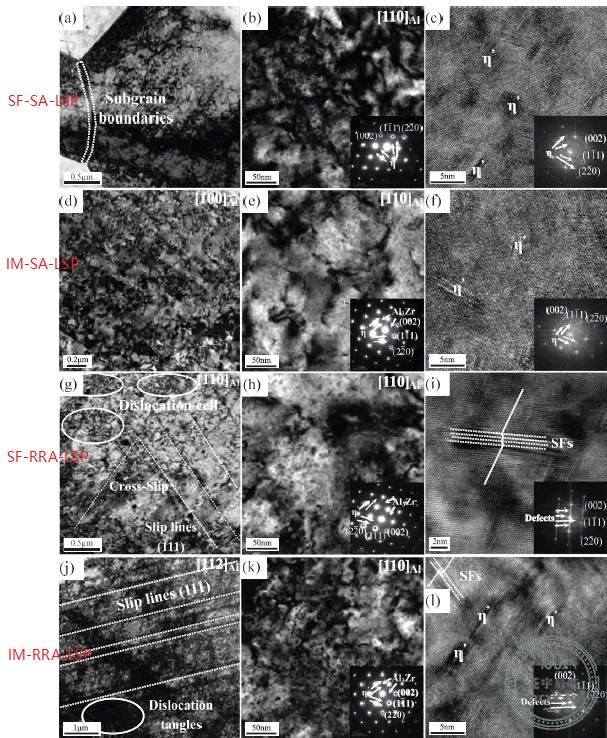

分析角度:η’、Al3Zr与Al基体是共格关系,一般分析共格关系时,高分辨对应的FFT会出现区别于基体斑点的一套甚至多套衍射斑,类似于超点阵斑点,可直接标定,也可标注出对应衍射斑位置。

上图是几种不同工艺下晶界析出相的分布情况,显示SF-RRA-LPS样品的晶界上析出相数量减少,晶界尺寸PFZ更小。

表征建议

以我们丰富的表征从业经验来看,若能在更低倍的多个晶界下表征析出相分布情况的话,那么效果更佳。

非同一元素的案例

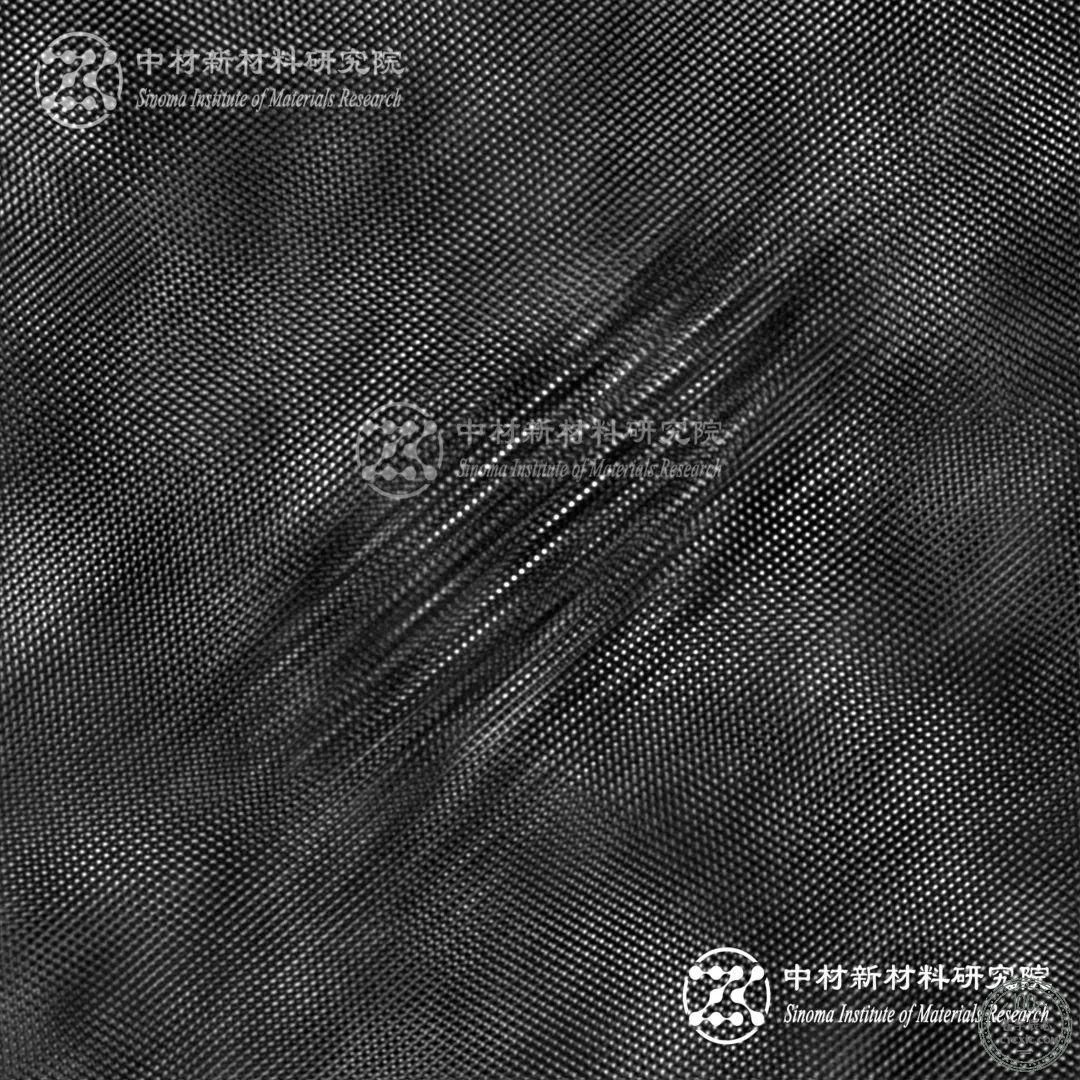

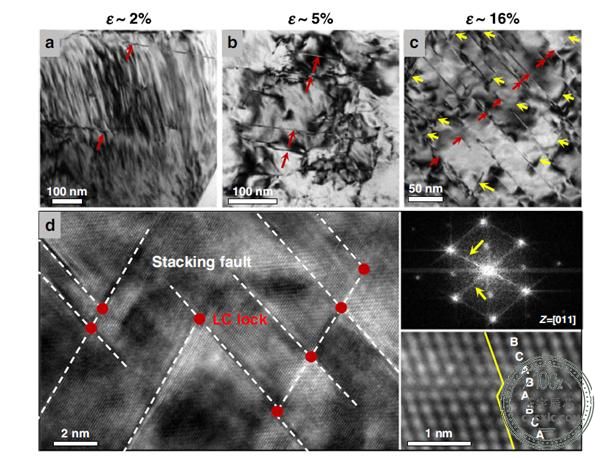

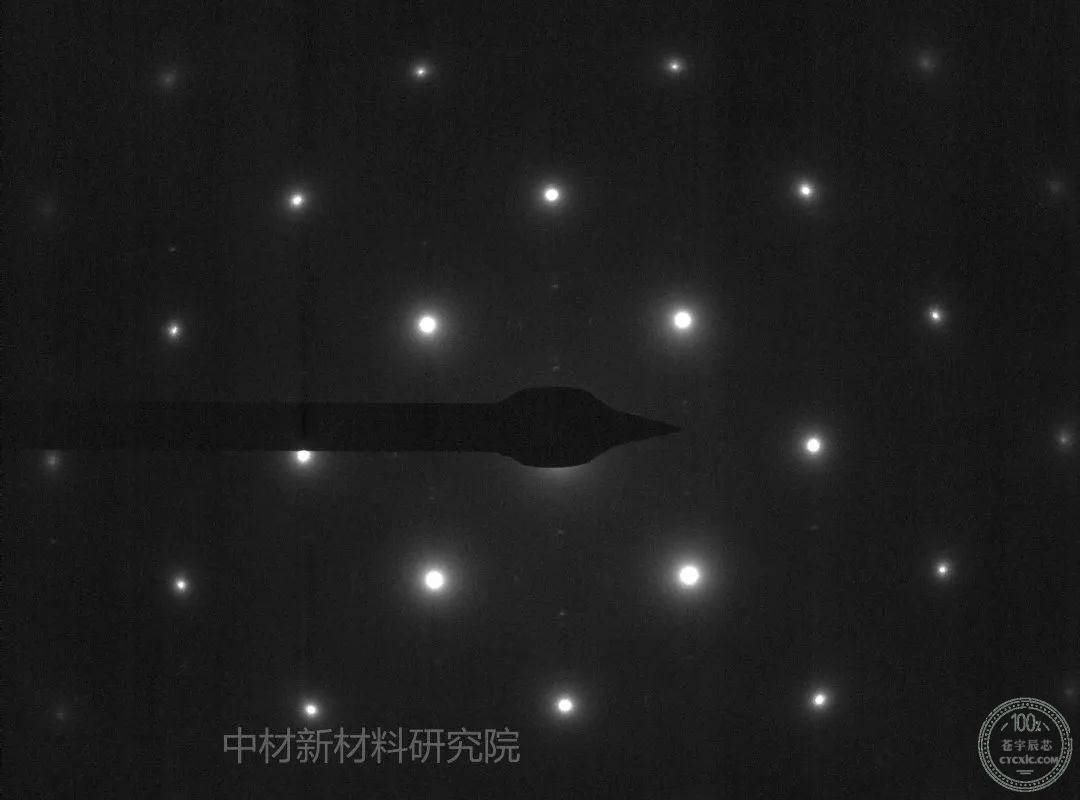

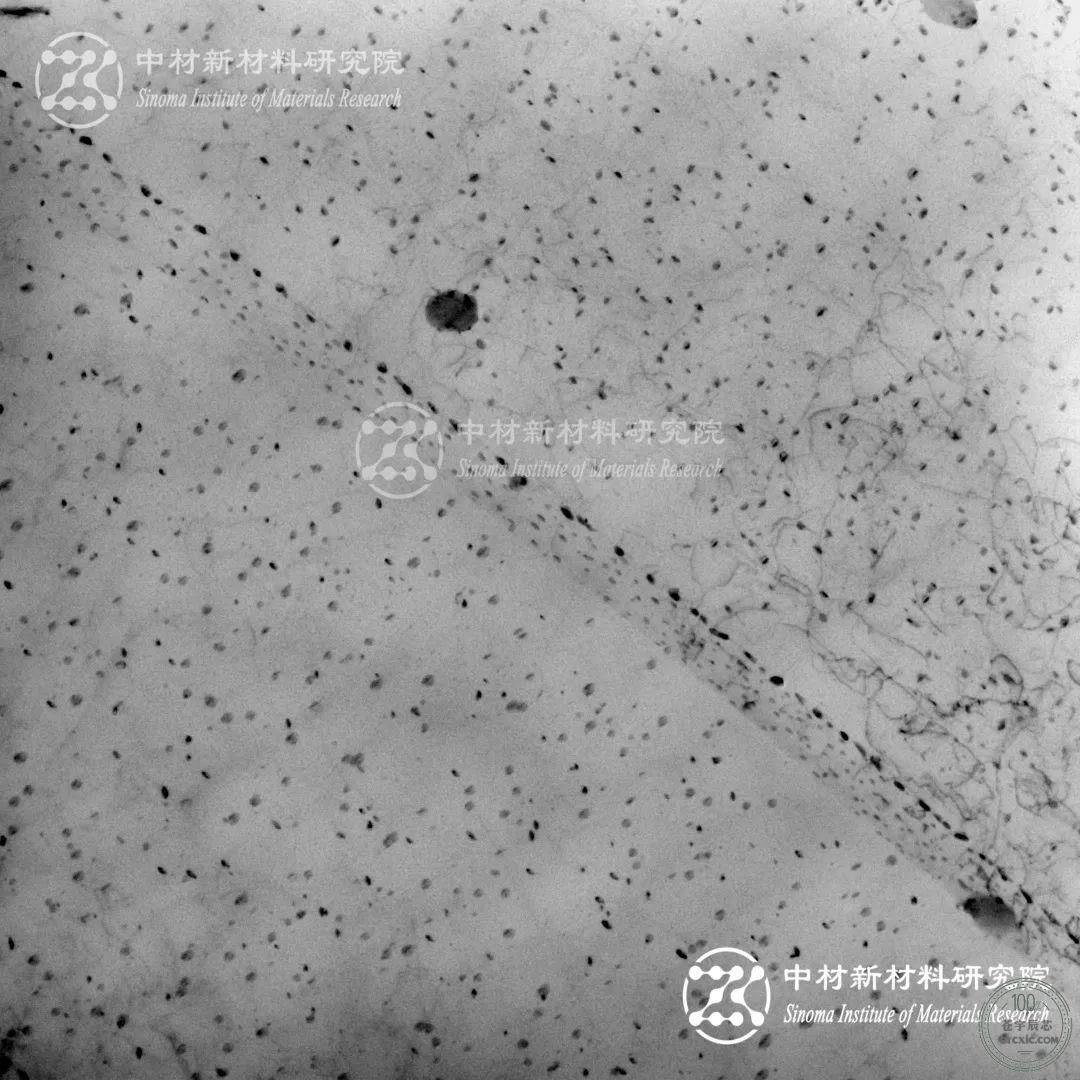

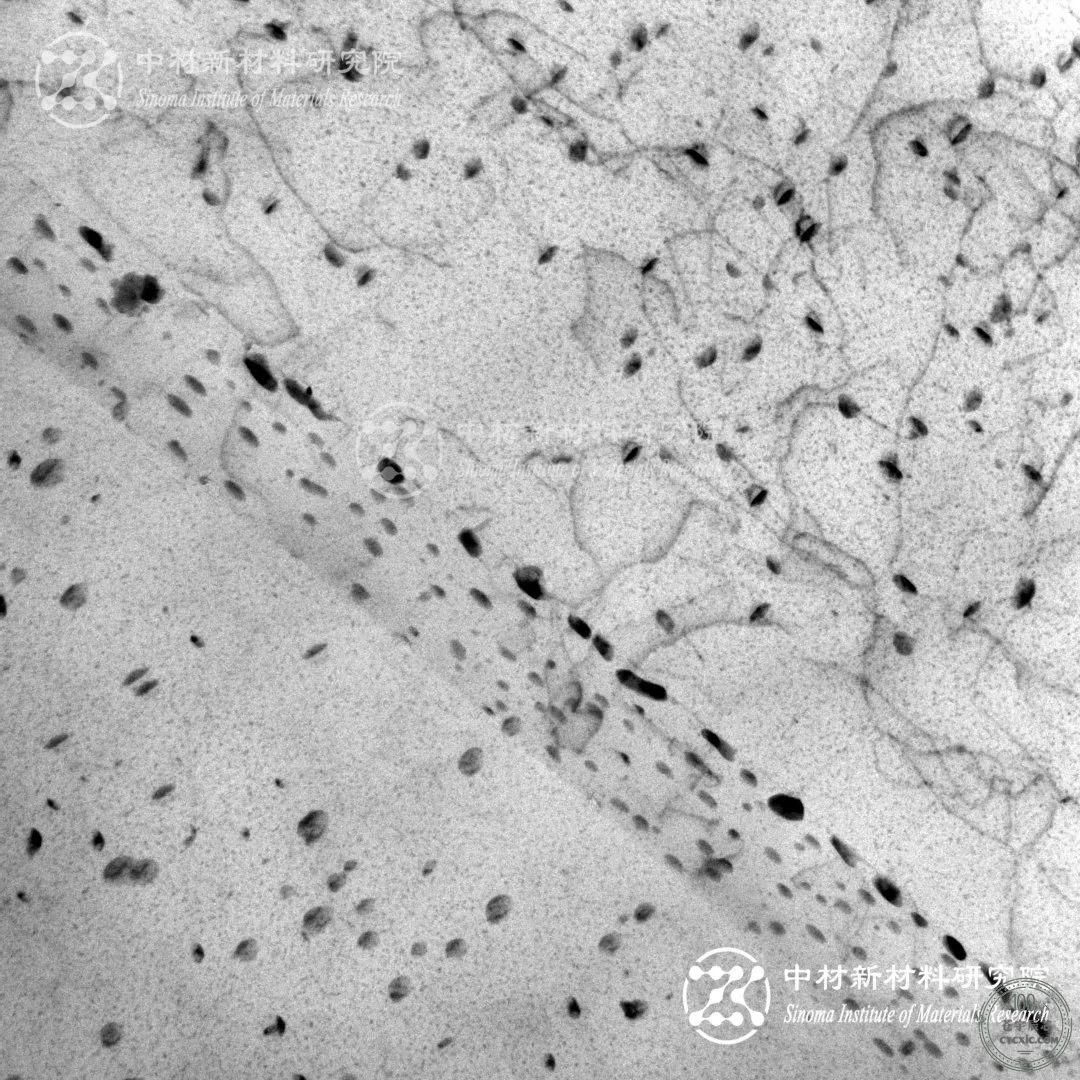

作者通过上图的对比,来说明LSP工艺处理造成高位错密度和高的残余应力。

表征建议

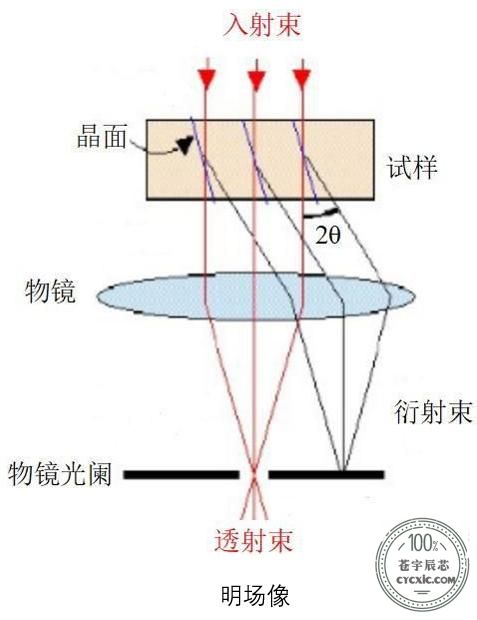

从高分辨可以得知,晶内是有弥散分布的共格纳米析出相,如果可以提供不同条件样品对应的特定衍射束中心暗场像,凸显η’、Al3Zr的分布情况,可能会有更好的说服力。

非同一元素的案例

关于这篇论文,中材小助理有以下两个观点:

1、 不同挤压率可能会导致晶粒和析出相尺寸分布差异,若能将不同样品挤压率控制在一个范围内的话,会大大减少工艺对TEM结果的影响。

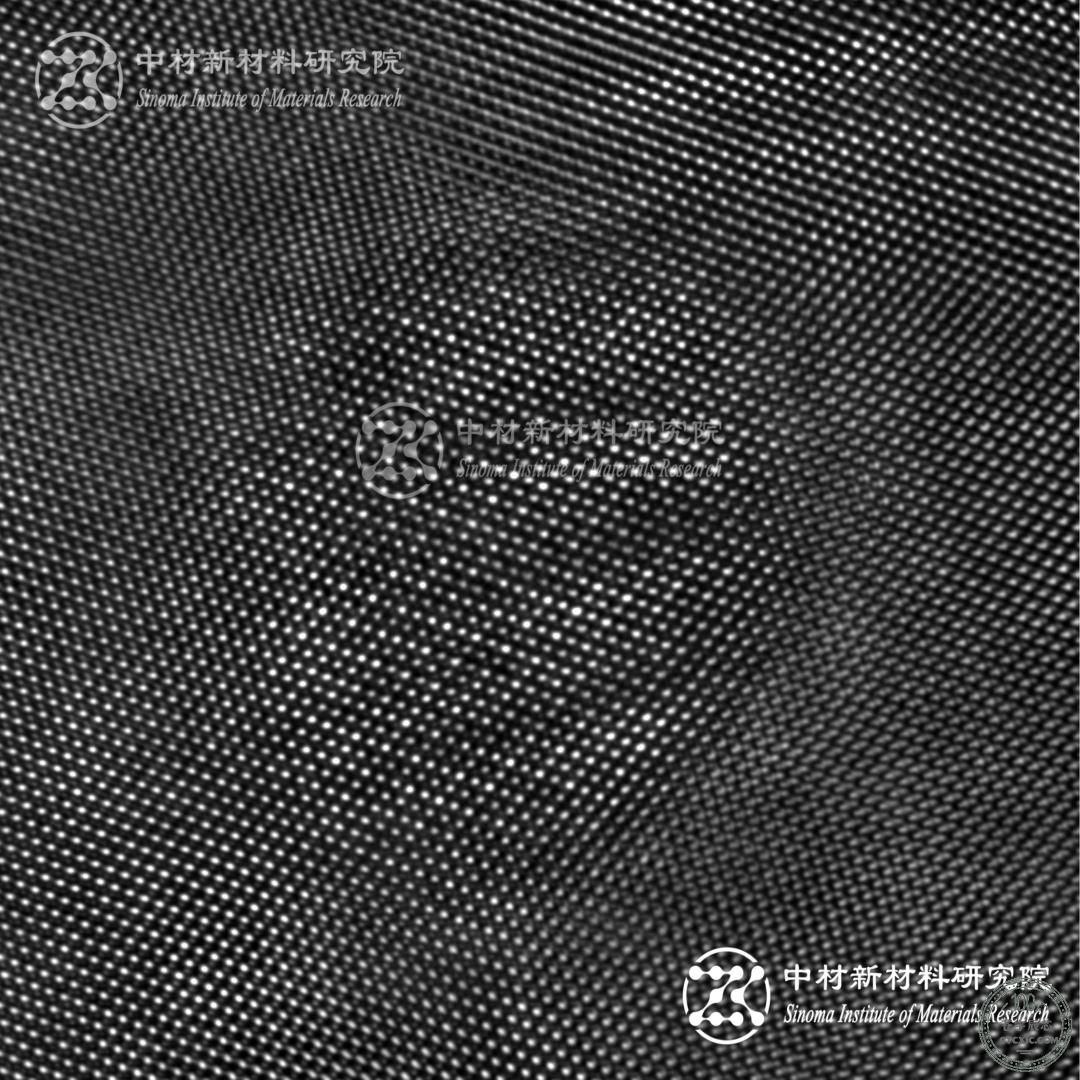

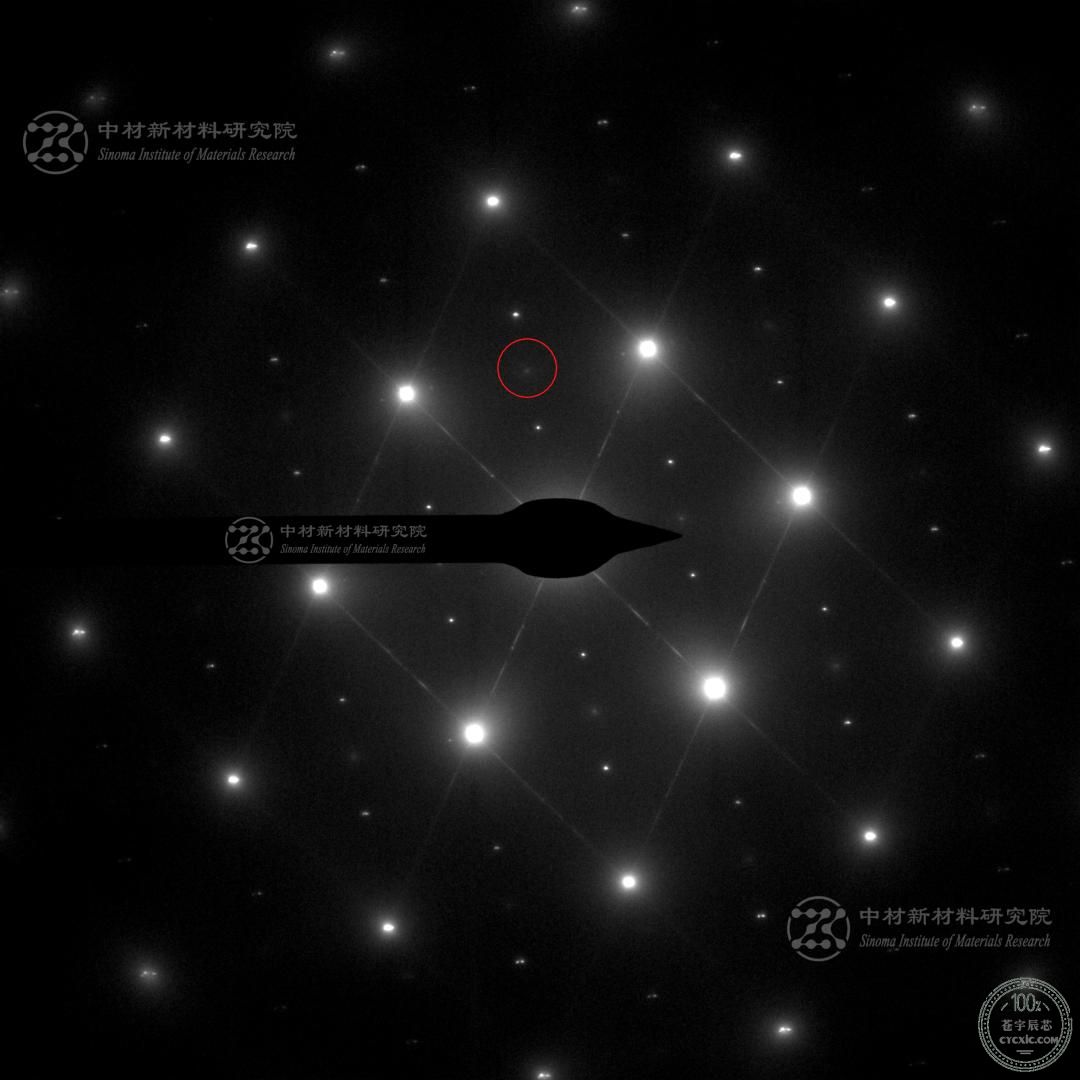

2、 LSP作为一种表面处理工艺,不仅可提高位错密度,在合适参数下,也可以细化晶粒,若能体现晶粒细化特征(形貌下晶粒尺寸明显变小,衍射斑趋于成环等),说明工艺效果更佳优越。

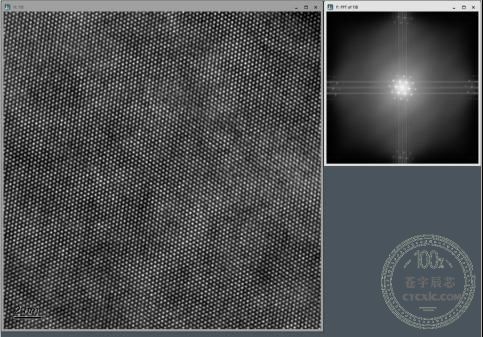

按照惯例,给大家展示几张我们之前拍摄过的LPS工艺处理的样品的透射照片,仅供交流鉴赏: